|

|

敏捷交付持续改进的模型、工具和技术大全

Continuous Improvements in Agile Delivery with Model,tools & techniques

持续过程改进模型常见模型是PDCA到处都有烂大街的文章和围脖多的是。Value Stream Mapping、 5S、5 Whys都有写过请搜索我们的文章,我们略过,其他广泛使用的持续改进方法,如六西格玛、精益和全面质量管理,强调员工参与和团队合作,努力衡量和系统化流程,并减少变化、缺陷和周期时间。本文会提到一些不常见、没见过的模型、工具和技术。Continuous Improvements

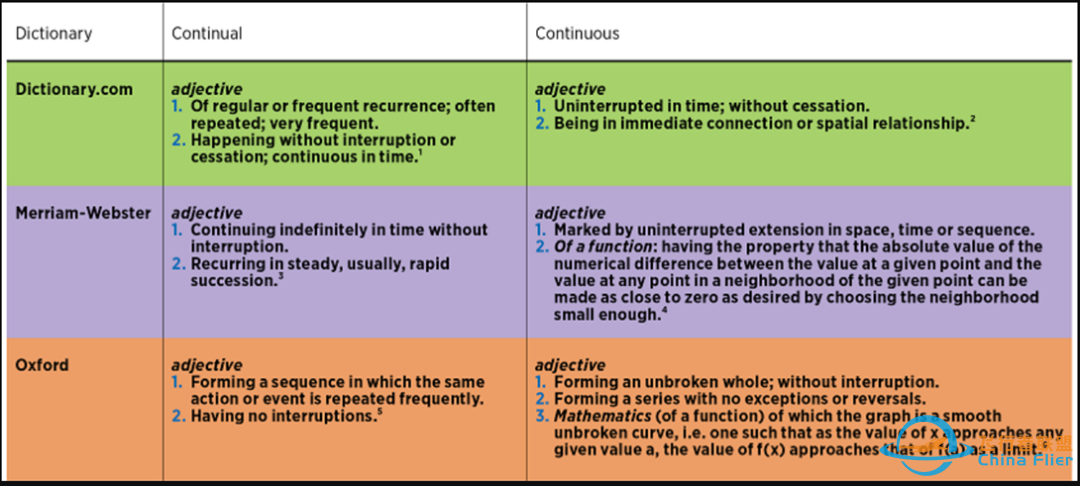

持续改进(Continuous improvement),有时也称为Continual improvement,是通过渐进式和突破式改进不断改进产品、服务或流程。这些努力可以寻求随着时间的推移而实现“渐进式”( "incremental")改进,也可以一次性实现“突破式”("breakthrough")改进。持续或持续改进(Continual or Continuous Improvement)Continuous improvement和Continual improvement这两个术语经常互换使用,但这两个术语之间的主要区别在于时间。

持续改进和持续改进的常见定义被一些质量从业者做出了以下区分:CLI(Continual improvement):W. Edwards Deming偏爱的更宽泛的术语,指改进的一般过程并包含“不连续”("discontinuous")改进 - 即涵盖不同领域的多种不同方法。CSI(Continuous improvement):CLI的一个子集,更具体关注现有流程中的线性、增量改进。一些从业者还将持续改进与统计过程控制技术更紧密地联系在一起。摘自"In No Uncertain Terms," Quality Progress.模型、工具和技术大全

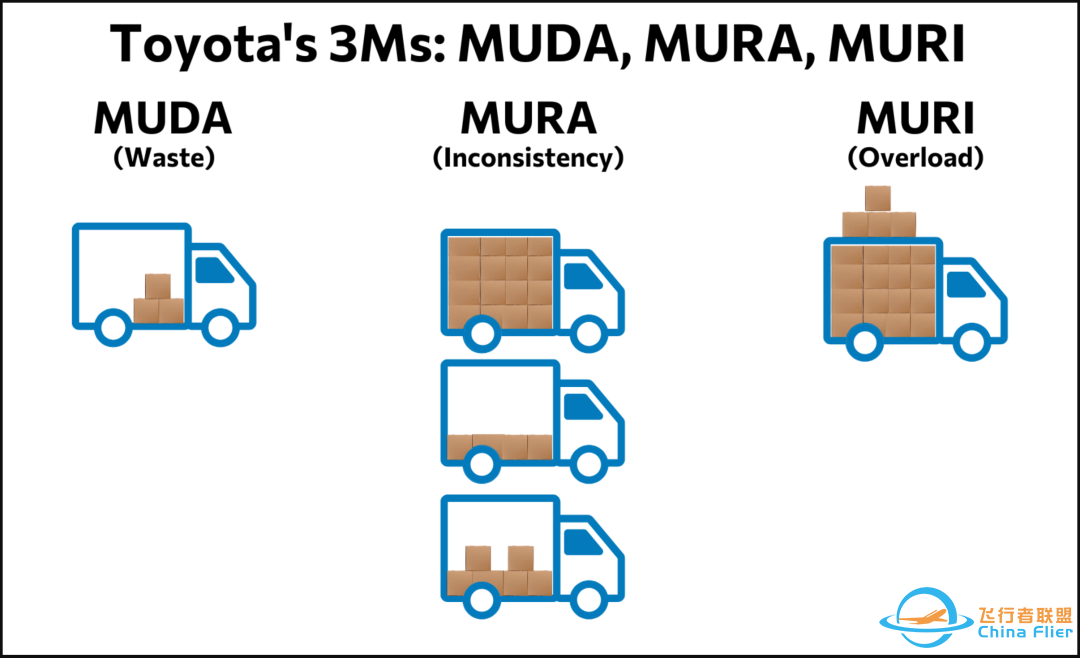

3M’s精益的 3M=Muri, Mura, and Muda,3M 原则同样源自丰田,是丰田生产系统的一部分,旨在消除 Muda(浪费)、Muri(过度负担)和 Mura(不均匀)。消除浪费的理念源于丰田生产系统,该系统由精益制造领域的受人尊敬的人物和先驱大野耐一 (Taiichi Ohno) 首创,他毕生致力于打造强大而高效的工作流程。在他的历程中,大野描述了三个可能对公司工作流程产生负面影响的主要障碍:Muda(浪费活动)、Muri(负担过重)和 Mura(不均衡)。消除浪费活动是打造繁荣公司最重要的基础之一。这一概念是精益思维和精益管理不可或缺的一部分,它可以帮助提高盈利能力。3M 原则不仅存在于生产过程中,还存在于后台流程中。而办公室任务中的 3M 挑战在于,它们并不像生产浪费、负担过重或不均匀那样明显。浪费可能滞留在计算机或 IT 流程中。这时精简和自动化可以立即帮助解决浪费问题。通过自动化解决方案,流程可以顺畅运行,从而减少浪费和员工的负担。Muda(浪费活动):精益中的浪费是指任何消耗资源但未给最终客户带来任何价值的活动。并非所有浪费活动都可以从您的工作流程中消除。其中一些是必需的。精益理论描述了可以识别 Muda 活动的 7 个主要领域,更流行的是精益的七大浪费 - 运输、库存、运动、等待、过度生产、过度加工和缺陷。Muri(负担过重):Muri是精益管理中的一个关键概念。每当您要求团队完成超出其能力范围的不合理或不必要的工作,从而给团队带来压力时,您就会产生 Muri。Muri 会大大降低团队的生产力和效率。您应该尝试在最佳能力水平上实现平衡,即系统的所有部分都可以在不需要额外工作的情况下产生结果的水平。Mura(不均匀性):Mura是指不均匀性或不一致性造成的浪费。当资源分配不平衡时,就会发生 Mura,导致某些资源负担过重而其他资源等待,或者形成相同资源负担过重和利用不足的周期性模式。通过应用精益,有两种主要方法可以识别流程中的不均匀性 - 在看板上可视化您的工作流程并使用累积流程图 (CFD) 测量您的流程稳定性。

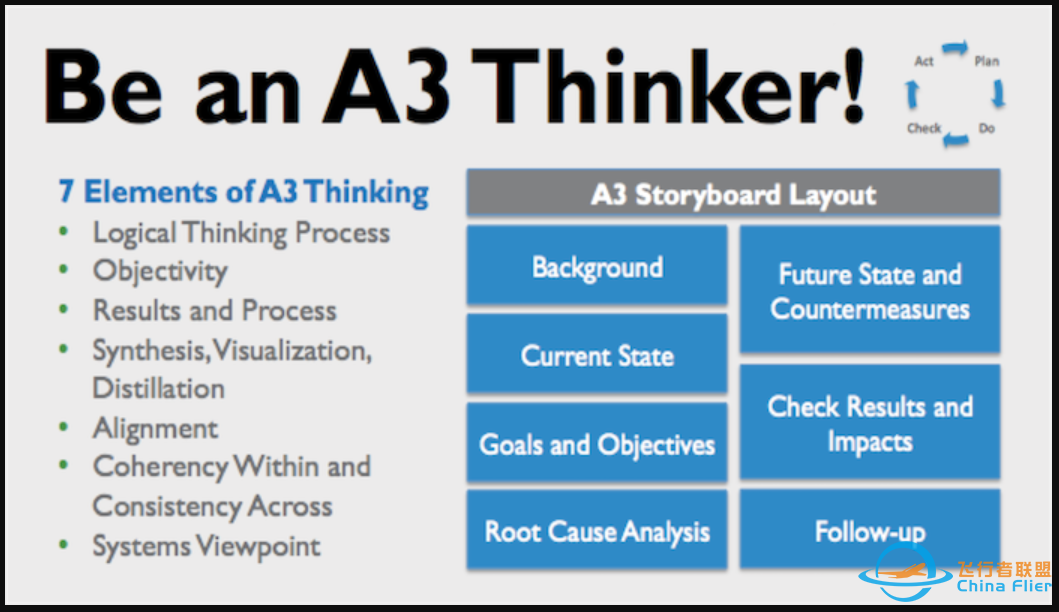

A3A3 是一种解决问题的方法,A3 报告是源自丰田生产系统 (TPS) 的精益管理工具,其名称源自欧洲 A3 纸张尺寸,相当于 11 英寸 x 17 英寸或 29.7 厘米 x 42 厘米。A3 报告是一份单页文件,反映了整个流程的结果。通常,它包含七个步骤,但可能会有所不同。A3 流程鼓励人们以团队形式工作,并就项目的战略和目标设定进行协作。通常用于记录想法和计划。实施 A3 问题解决工具是有效解决问题的典型示例。该模型遵循简单的步骤和原则,通过结构化组织、协作团队合作和主动沟通来指导问题解决。A3 方法体现了精益思维的原则,问题所有者应解决模型的每个不同步骤,直到找到合适的解决方案。所有者需要与同事和项目导师积极沟通。以下是构成 A3 流程的不同步骤:

背景/澄清问题(Background/clarify the problem)现状(Current situation)设定目标(Set targets/goals)根本原因分析(Root cause analysis)对策(Countermeasures)执行(Implementation)效果确认/跟进(Effect confirmation/follow-up)

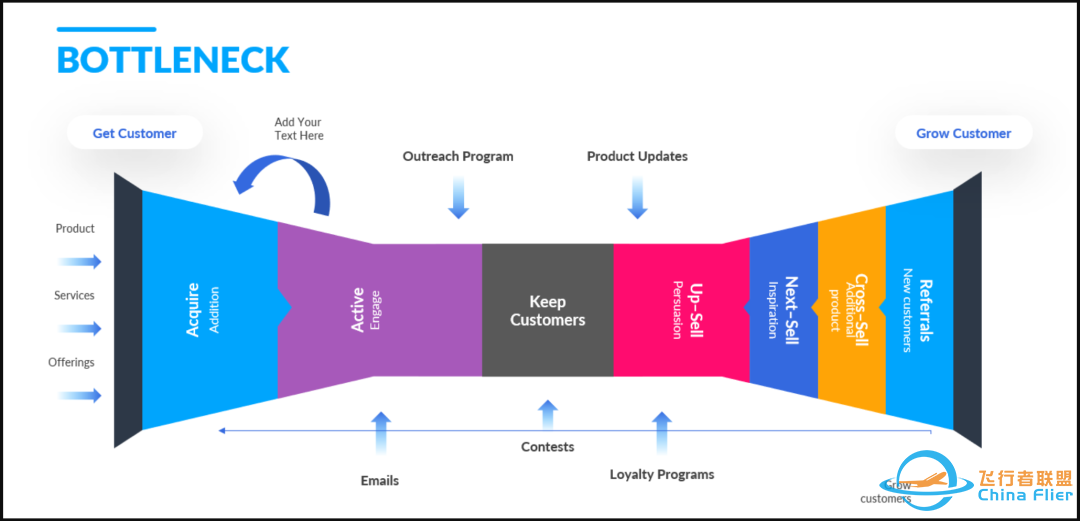

Bottleneck Analysis当某一工作阶段收到的请求数量超过其最大处理能力时,就会出现流程瓶颈。这会导致工作流程中断,并导致整个生产流程延迟。流程瓶颈通常是项目成本高昂且进展缓慢的原因。即使受影响的工作阶段以最高效率运行,它仍然无法及时处理所有工作项,以使其顺利过渡到下一阶段。工作流程瓶颈可能是一台计算机、一个人、一个部门或整个工作阶段。精益管理和看板中简单而有效的分析工具可以帮助您防止工作拥堵并识别现有的瓶颈。如果您发现您的工作流程不可预测且运行突然,则说明您在某个地方遇到了瓶颈,而不是顺畅的流程。3 个步骤识别瓶颈

Visualize.在中央工作流管理板上跟踪工作,可以很容易地看到工作堆积在哪里,这是出现问题的强烈信号,很可能是瓶颈。Map Queues and Activities.当将队列和活动分开并将它们映射到可视板上时,可以看到在某个活动之前工作在队列中等待的时间。如果此队列的增长速度明显快于工作处理速度(停留在活动阶段),则已经找到了瓶颈。Measure Cycle Time per Stage. 测量 工作项在每个流程阶段花费的时间,可以让您进一步分析问题。例如,在 Businessmap 中,可以在视觉上吸引人的周期时间热图中使用数据。只需看一眼图表,就能发现工作花费时间最多的阶段。如果这些工作流阶段也是队列,那么它们可能是您的瓶颈。

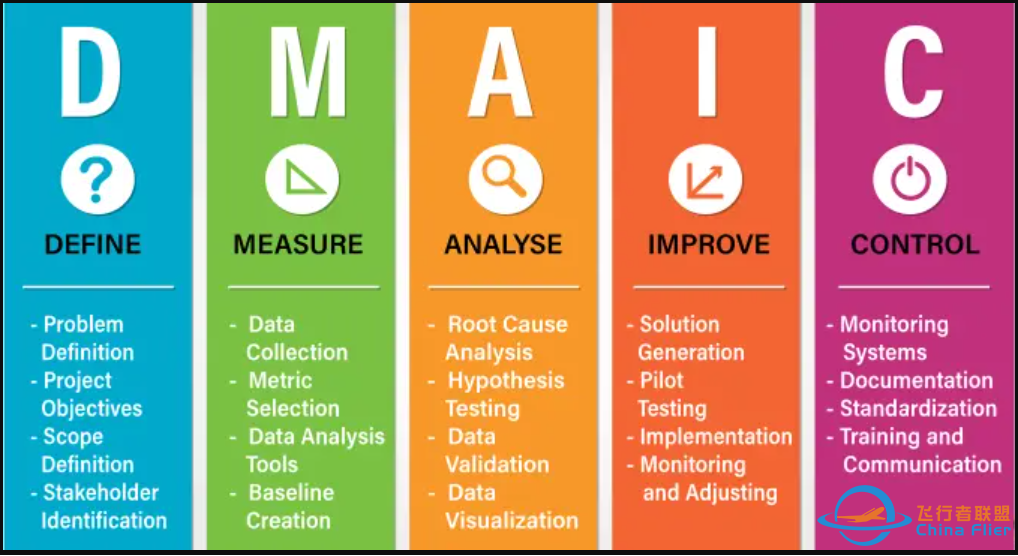

DMAICDMAIC 是“Define, Measure, Analyze, Improve, and Control”的首字母缩写。它是一种用于流程改进和质量管理的结构化问题解决方法。DMAIC 通常与六西格玛方法相关联,该方法旨在减少业务流程中的缺陷、变化和浪费。许多组织使用软件来支持 DMAIC 方法。

Define:在此阶段,明确定义项目目标、范围和客户要求。重点是了解问题或改进机会并设定具体目标。Measure:第二阶段涉及收集数据并建立当前流程绩效的基线。确定并测量关键指标以量化问题的程度或改进机会。 Analyze:在分析阶段,对收集的数据进行分析,以确定问题的根本原因或表现不佳的领域。可以使用各种工具和技术,包括统计分析、流程图、因果图和假设检验,来发现导致问题的根本因素。Improve:此阶段侧重于生成和实施解决方案以解决已确定的根本原因。根据潜在影响和可行性生成、评估和确定改进想法的优先次序。可以进行实验或试点测试以验证所提解决方案的有效性。 Control:最后阶段旨在持续改进并确保长期成功。实施控制措施和监控系统来跟踪改进流程的绩效并防止倒退。

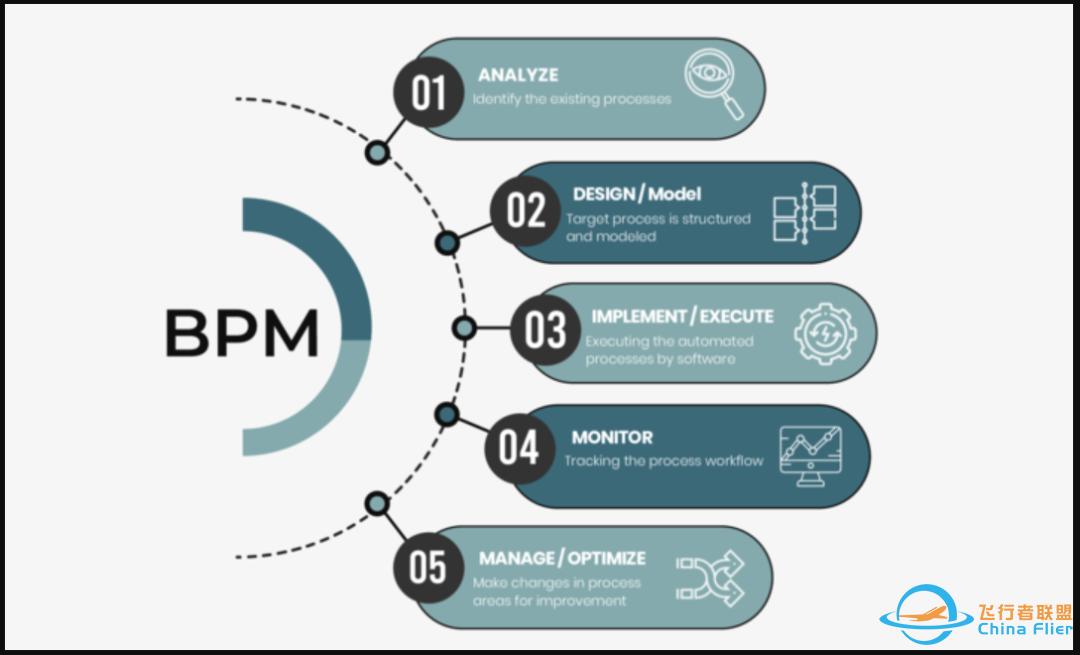

Business process management (BPM)业务流程管理 (BPM ) 是分析和改进业务流程的行为。就像任何有机体一样,企业会随着时间的推移而发展和变化。您的团队可能实施了在团队规模较小时行之有效的流程,但随着团队规模的扩大,这些流程可能无法以让您的团队尽可能高效的方式扩展。大多数情况下,BPM 可帮助团队识别瓶颈、自动化手动工作的方法以及改善低效率的策略。业务流程管理有五个主要步骤。

Analyze:查看当前流程,并将其从头到尾进行映射。这通常称为流程映射。Model:草拟出您希望的流程。理想情况下,您会在第一步中发现任何效率低下的问题,然后您可以草拟出您希望在此阶段如何解决这些问题。Implement:将您的模型付诸实践。在此阶段,重要的是建立关键的成功指标,以便您可以衡量所做的更改是否成功。Monitor:确定您的项目是否成功。您在第三步确定的成功指标是否有所改善? Optimize:随着流程的发展,继续寻找流程中效率低下的地方,并不断进行优化。

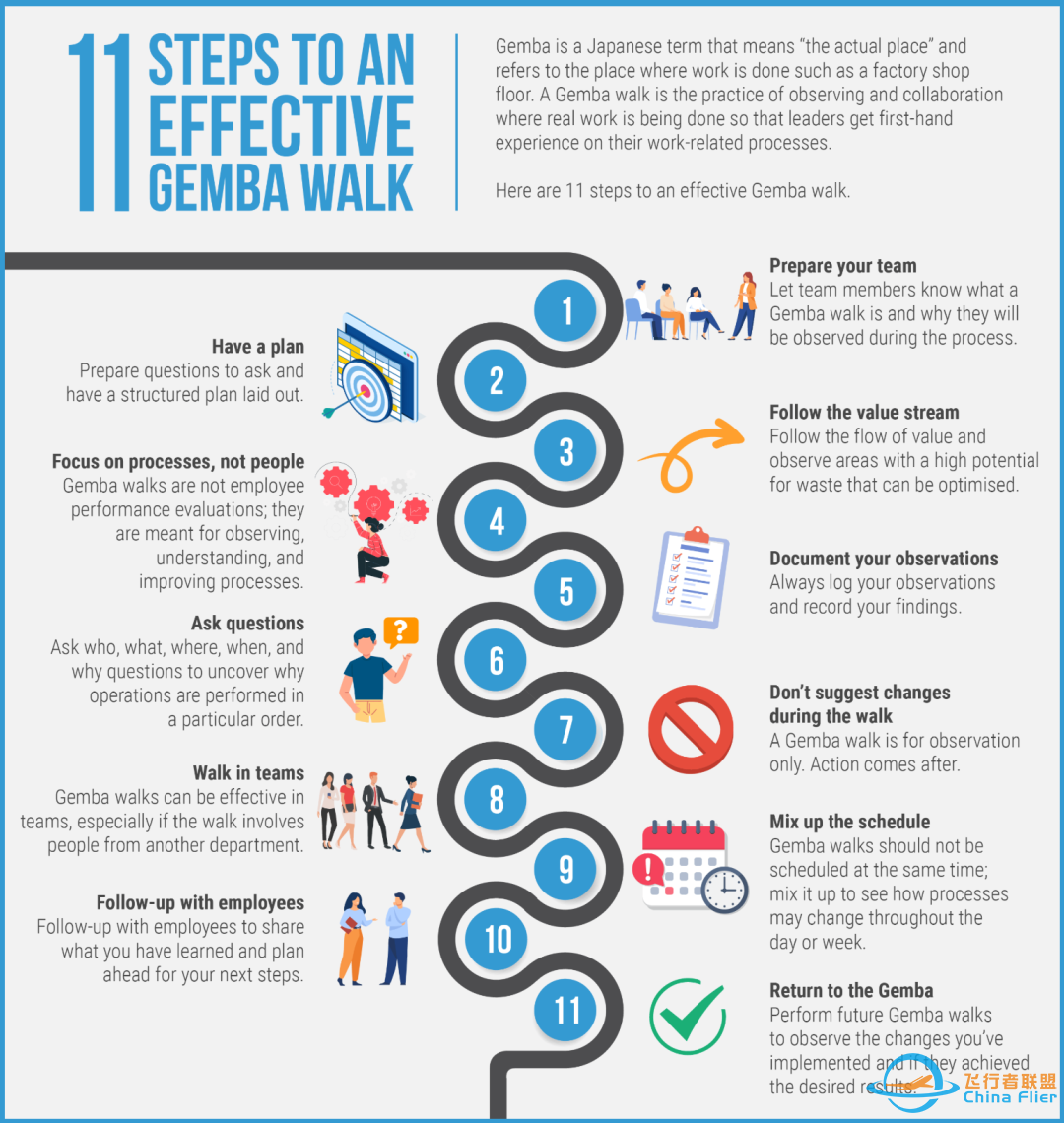

Gemba WalksGemba Walks被翻译为:现场巡视、现场管理、走动管理等等,都是基于场景的描述,如果要思考谁目前对当前组织影响最大,会选择谁?很有可能想到的是所有从事实际工作并使企业正常运转的人。鉴于其影响力,让员工参与持续改进的尝试大有裨益。现场巡视、走动管理源自日语术语Gemba,意为“事情发生的地方”(“the place where things are happening”)。这些非正式会议旨在让领导者了解组织如何从基层人员那里运作。现场巡视、走动管理之所以是一种成功的方法,是因为它将组织的核心与能够实施变革和支持举措的高层联系起来。精益制造工具有三个基本要素:

Go and see.从本质上讲,现场巡视为各级管理人员和领导提供了一个机会,让他们定期巡视车间,参与发现浪费的活动。Ask why. 现场巡查的主要目的是详细探索价值流,并通过积极沟通找到问题部分。有效的领导者总是会优先倾听而不是说话。这就是为什么您可以使用不同的技术(例如 5why)来识别流程中存在问题的部分。Respect people.现场巡视不是“老板巡视”("boss walk")。指责他人和责备他人正是不应该做的。不是来评判和审查结果的。的存在是为了促进团队内部的协作,共同发现和解决问题。尽量专注于寻找流程中的薄弱环节,而不是人。

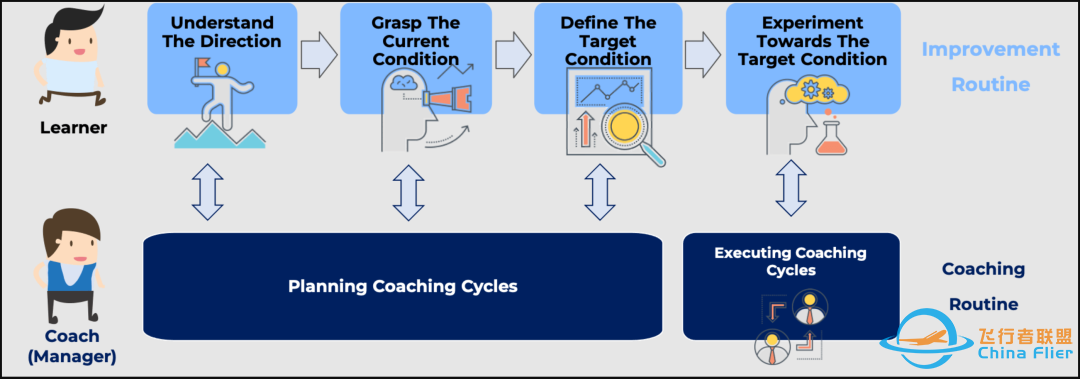

Toyota Kata Coaching from Managers丰田经理 Kata 教练指导,以精益理念为基础,旨在改变员工的思维方式和解决问题的方式。该流程涵盖四个步骤。

了解方向(Understand the direction):第一步(如 PDCA)是确定值得解决的问题定义状态(Define the status):查看当前情况,了解目前的情况和尚不清楚的情况。选择目标状态(Choose the target status):定义目标条件,这将使你更接近最终目标试验和尝试(Experiment and tr):确定阻碍实现目标的障碍。通过定义挑战,可以尝试采用不同的方法来克服它们。在此过程中,了解哪些方法有效,哪些方法无效。

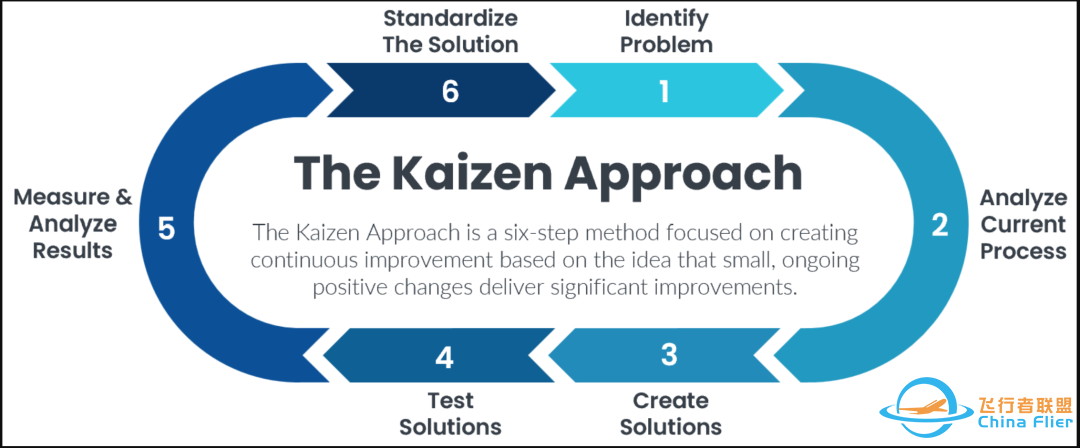

KaizenKaizen 将组织内的所有人聚集在一起,对制造流程进行渐进式改进。虽然它与 PDCA 相关,但还是存在细微差别。例如 PDCA,Kaizen 注重过程而非结果,目标不明确。Kaizen 也是一种持续改进模式,涉及整个公司,而不是专注于特定部门。最后,PDCA 遵循可以立即实施的简单步骤,而 Kaizen 则依赖于更复杂的实施。改善是一种有效的方法,它促进持续改进,强调小规模、渐进式变化的价值。这种方法基于合作和承诺,与可能扰乱运营的激进或自上而下的变革形成鲜明对比。改善是精益制造和丰田方式不可或缺的一部分,最初旨在最大限度地减少缺陷、消除浪费、提高生产力、鼓励工人的责任感和义务感,并促进制造业的创新。改善主要是在个人内心展开的一次内在旅程。其目标是释放尚未开发的潜力,打破现状,实现改进。对改善的更精确定义是“持续自我发展”。尊重人是 Kaizen 理念的核心原则。Kaizen 方法包括确定需要改进的领域、找到有效的解决方案并加以实施。这一迭代过程可确保在后续周期中重新审视任何未解决的问题。为了促进持续改进,可以采用结构化的七步循环,为执行此过程提供结构化的方法。Kaizen过程涉及步骤:

促进员工参与(Foster employee involvement)确定问题(Identify problems)制定战略解决方案(Develop a strategic solution)试行解决方案(Pilot the solution)评估结果(Evaluate the outcomes)如果取得积极成果,建议在整个组织范围内实施该解决方案(In the event of positive outcomes, it is recommended to implement the solution organization-wide.)建议不断重复这七个步骤,根据需要测试新的解决方案或解决新的问题列表(It is advisable to continuously repeat these seven steps to test new solutions as needed or address new problem lists.)

作为一种理念,Kaizen 旨在建立一种文化,让持续改进成为所有员工的第二天性。通过让所有员工参与,组织可以营造一种鼓励他们发现问题或改进机会的环境。作为一项行动计划,它提供了通过提高效率和消除浪费来改善整体业务的标准化方法。通过不断应用改善,组织可以创造纪律和长期价值。这本身就成为一个循环。CI 文化吸引标准化,而行动计划则在组织中注入了正确的文化。

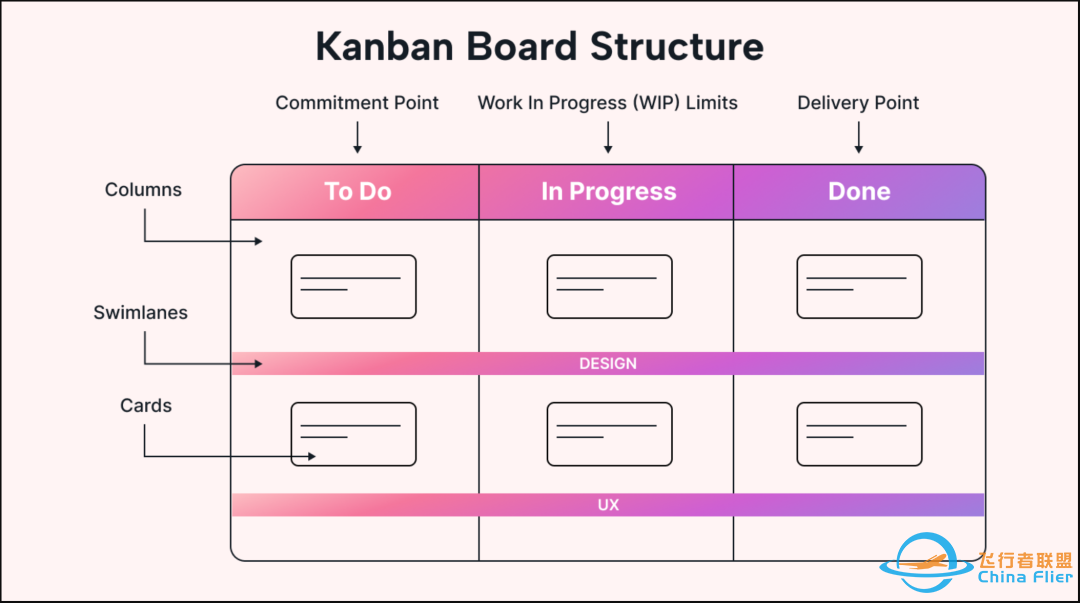

Kanban这里的Kanban和Kanban system是有区别的,这里的Kanban 是另一个日语术语,意思是“视觉信号”。要将 Kanban 付诸实践,您可以在板上的卡片上表示工作。这有助于每个人直观地了解流程。Kanban的目标是设计和改进知识工作流系统。它基于渐进式改进。看板不是一种持续改进工具,但它是通过一系列原则和实践支持持续改进过程的最佳方法之一。看板是一种广泛使用的渐进式、演进式流程和系统变更方法。它基于一组六项核心原则,为管理变更和提供服务提供了框架。遵循这些原则,团队可以提高工作流程效率、提高交付速度并不断改进。工程团队如何借助持续集成看板实现产量翻倍?通过制定按紧急程度划分任务优先级的指导方针并采用看板,全球飞机零部件制造商 Aerosud 的工程团队成功地可视化并解决了工作流程中的障碍。实施看板原则(包括工作进度限制)使 IT 团队能够在几天内迅速将产量翻一番。为了提高运营灵活性和效率,团队利用看板反馈循环来促进反馈交流,将持续改进计划无缝集成到交付流程中。

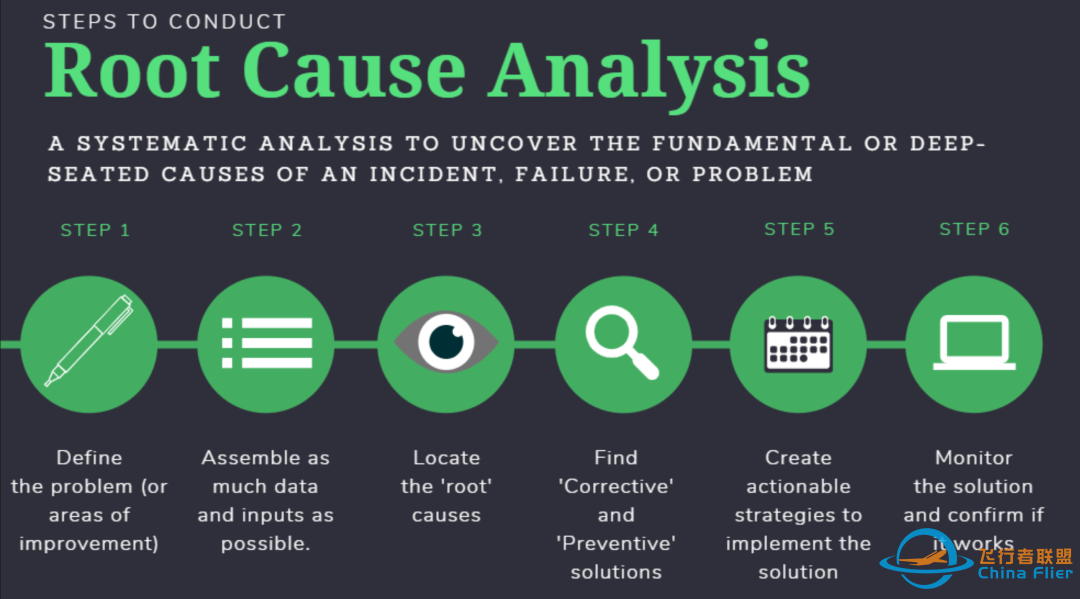

Root Cause Analysis根本原因分析(RCA) 是一个系统性过程,旨在找出问题的根本原因并建立解决问题的方法。根本原因分析背后的基本原则是主动管理理念,即在问题出现并影响整个组织运营之前预防问题。根本原因分析是质量管理中最重要的问题解决要素之一。它也是六西格玛方法的重要组成部分,因为它是DMAIC框架分析阶段的关键组成部分 。根本原因分析的六种主要工具用于识别问题的根本原因。

帕累托图(Pareto Chart)5 为什么(The 5 Whys)散点图(Scatter Plot Diagram)鱼骨图(Fishbone Diagram)故障模式和影响分析 (FMEA)(Failure Mode and Effects Analysis故障树分析(Fault Tree Analysis)

执行根本原因分析的步骤

定义问题(Define the problem)收集有关问题的数据(Collect data about the problem)确定潜在原因因素(Determine potential cause factors)确定问题的根本原因(Determine the root cause of the problem)优先考虑原因(Prioritize the cause)寻找解决方案,收集建议并做出必要的实施(Find solutions, gather recommendations, and make the necessary implementation.)

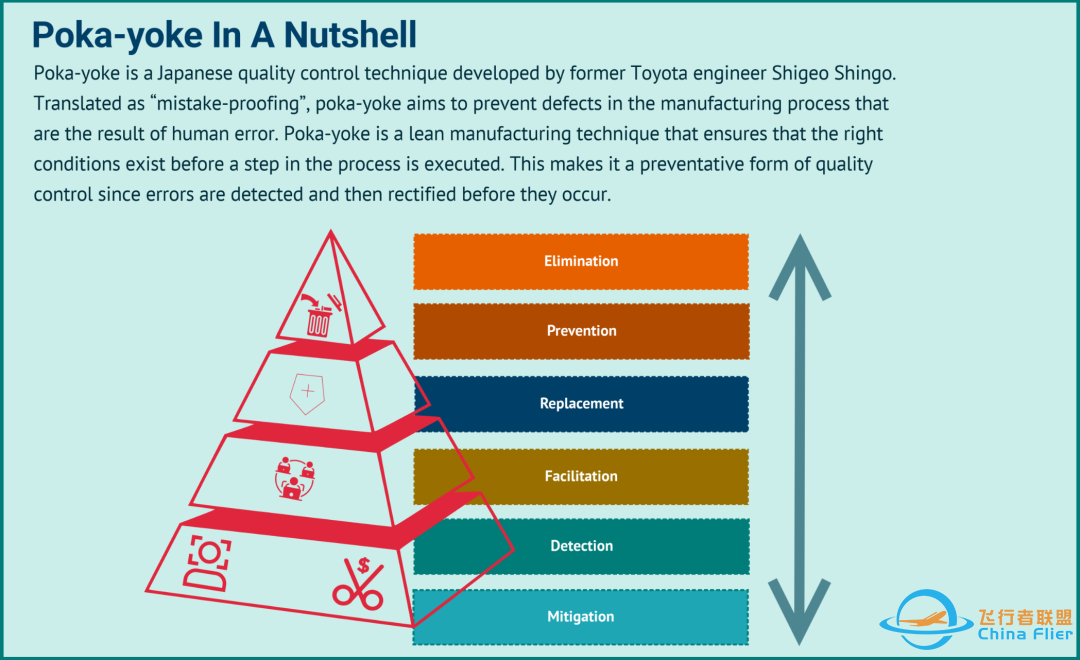

Poka Yoke防错法 (poh-kah yoh-keh)一词由丰田工业工程师 Shigeo Shingo 在 20 世纪 60 年代在日本提出。是精益管理和制造中应用的另一种方法。Shingo 还开发并正式化了零质量控制的概念,该概念结合了用于缺陷纠正的防错法和用于缺陷预防的源头检查。防错法可确保在执行每个工艺步骤之前具备必要的条件,从而有效地避免缺陷的产生。如果无法做到这一点,防错法可发挥检测作用,尽早消除工艺中的缺陷。防错法是精益制造流程中防止错误和失误的一种机制。其主要目标是通过防止、纠正或提醒人们注意人为错误来消除产品缺陷。凡是依赖人们的技能、经验和注意力的流程,都可以实施防错措施。举几个例子,比如每次起飞前在飞机机翼上涂上一层除冰层以防止发生严重事故,电线上用颜色编码以防止短路,或者设计用于防止错误插入的电源插座。实施防错法具有巨大的价值,因为它可以确保人员和流程从一开始就完美无缺,几乎不可能出错。这些技术可以有效消除缺陷,从而显著提高产品和流程的质量和可靠性。防错通常用作标准化技术,以确保满足执行流程步骤的所有条件。不预防错误和失误的代价对于公司来说可能是巨大的。戴尔和索尼因不得不召回 400 多万台锂电池存在火灾隐患的笔记本电脑而损失了大约 4 亿美元。实施技巧:要成功实施防错,您要么需要防止错误发生,要么在错误发生时检测错误。与其他工具和方法类似,高层管理人员的承诺和支持以及传播正确做法的行动计划也是必不可少的。推荐工具:各种持续改进工具和方法的妙处在于它们相互关联。要检测阻碍流程的错误,您首先需要使用根本原因分析工具确定可能出现的问题或威胁的根本原因 。为了防止错误发生,您可以通过价值流映射来映射流程的步骤。

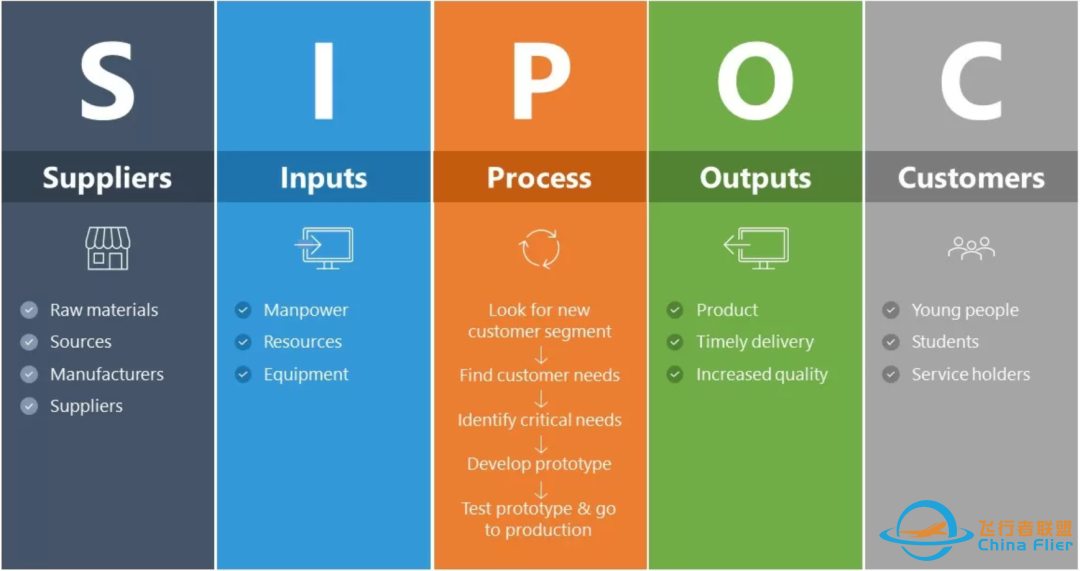

SIPOC diagramSIPOC(suppliers, input, process, outputs, customers)图是DMAIC方法中使用的可视化工具,用于突出显示流程的主要阶段。它有助于建立共同的理解,并让人们围绕项目或相关问题团结起来。简而言之,SIPOC 图用于定义流程的输入和输出,目的是确定结果并识别过程中的低效率。实施提示:SIPOC 可以简单到只需一张表格,将图表的五个元素写下来。流程中涉及的供应商、输入(所需的最重要资源)、将输入与输出联系起来的流程和所涉及的步骤、输出和流程的关键结果,最后是将从输出中受益的客户。在创建 SIPOC 图之前,请写下一些关键元素:流程的所有者、流程的名称、开始和结束日期,以及已知的约束和反馈循环,这些将定义您在流程中如何进行沟通。虽然它对于展示全局、改进现有流程很有用,但通常最好与其他可以帮助解决问题的工具一起使用。推荐工具:许多组织已经在使用项目管理软件,它们也可用于创建此类图表。如果没有现成的模板,则可以使用持续改进工具包中的模板。无论采用何种工具和方法,归根结底,它们都只是达到目的的一种手段。正如我们在丰田的案例中所看到的,持续改进可能需要数年才能完善。但即便如此,通过选择一个战略目标和上述方法和工具之一,可以在几周甚至几天内开始注意到可衡量的积极变化(如果我们谈论的是较小的改进)。

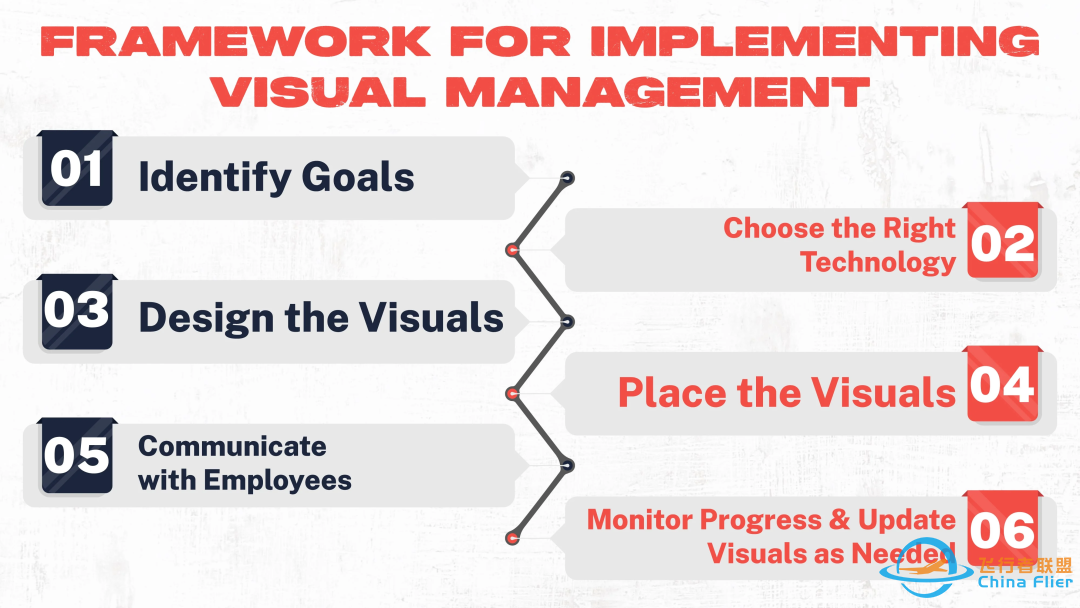

Visual management可视化管理是一种使用视觉工具、提示和显示来增强组织内部沟通、理解和决策的实践。它利用视觉表现来传达信息、监控进度并提供清晰简洁的运营关键方面的概述。可视化管理旨在使组织各个级别的个人能够轻松访问、理解和操作重要信息。可视化管理工具和技术的一些常见示例包括:

Visual Boards:这些是物理或数字板,以直观的方式呈现信息,例如项目状态、任务分配、绩效指标或关键绩效指标 (KPI)。可视化板为团队成员提供了一个集中位置来跟踪进度、识别瓶颈并协调他们的工作。Kanban Boards:看板板使用列和卡片直观地表示工作流程和任务。它们帮助团队直观地了解他们的工作流程、跟踪工作项目的状态并有效地管理他们的工作量。Andon Boards:安灯板常用于制造业,可显示有关生产状态、设备性能和质量问题的实时信息。当出现问题时,它们会发出视觉信号,以便快速响应并采取纠正措施。

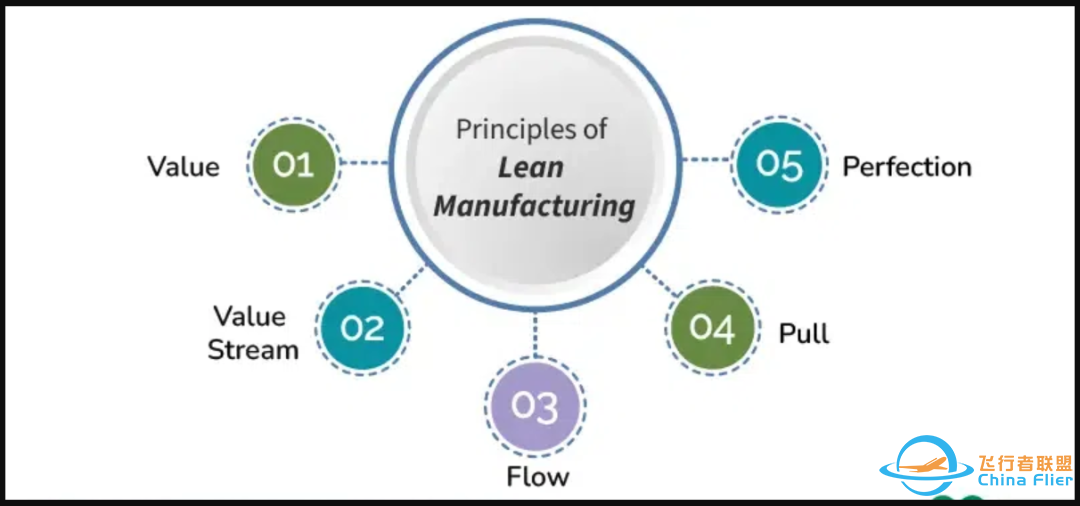

Lean manufacturing精益制造基于精益原则,消除浪费的时间和资源,确保项目按时完成和交付。亚马逊是精益管理的典范。工作场所的组织旨在最大程度地提高生产率,亚马逊销售或运送的产品都经过包装并准备发货。阿迪达斯采用直接送货到店的方式,确保客户可以购买到各种鞋子,同时每家商店的库存量较少。这样,如果客户想要一双特定的鞋子,但缺货,他们就可以直接送货到那家阿迪达斯商店。精益围绕五个关键原则,可以使用精益项目管理软件在公司内部享受这些好处。:

定义价值(Defining value)绘制价值流图(Mapping the value stream)创建流程(Creating a flow)建立拉动(Establishing pull)追求完美(Seeking perfection)

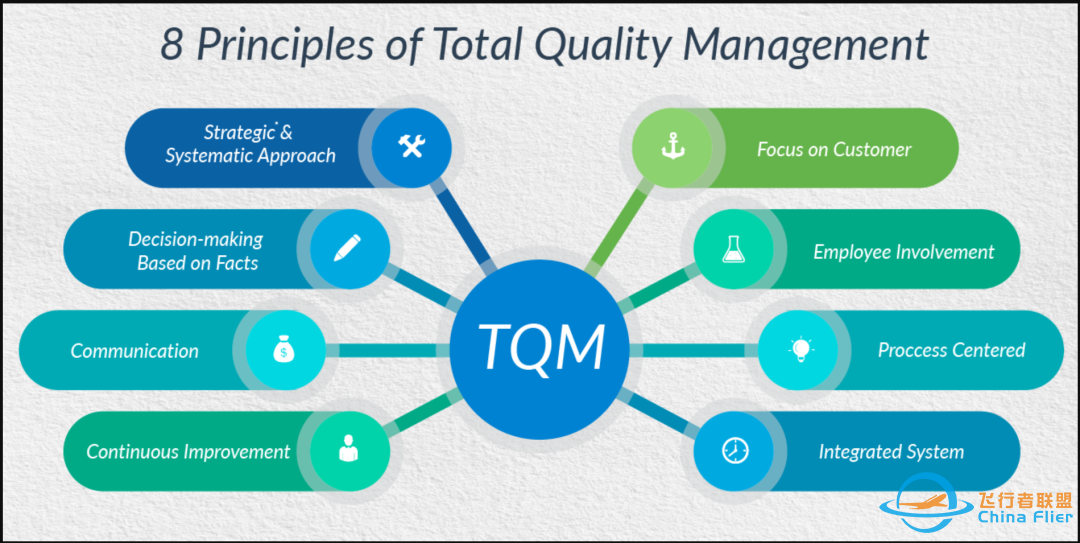

Total Quality Management (TQM)全面质量管理 (TQM) 是一种持续改进方法和管理技术,可提高客户满意度和员工参与度。通过让每个人都为提高质量做出贡献,公司可以减少错误并改进基本流程。这是持续改进的核心和灵魂——最大限度地减少错误并简化流程以提高质量。强调组织各方面持续改进的重要性,重点是满足或超越客户期望。TQM 的方法通常被纳入精益和六西格玛方法中。TQM的原则包括:

Customer focus: TQM 强调了解和满足客户需求和期望的重要性。这需要深入了解客户要求,并致力于满足或超越这些要求。Continuous improvement: TQM 强调组织各个方面(从产品设计到服务交付)持续改进的重要性。这需要一种持续学习和改进的文化。Employee involvement: TQM 强调让组织各级员工参与改进工作的重要性。这有助于创造一种主人翁意识和责任感的文化。Process focus: TQM 强调了解和改进组织流程的重要性。这包括识别和消除浪费、减少变化以及优化资源利用率。Data-driven decision-making: TQM 强调使用数据和指标来推动决策。这需要致力于收集和分析数据,并使用这些数据来指导改进工作。Leadership commitment:全面质量管理要求组织领导者对质量和持续改进做出坚定承诺。这包括设定明确的目标、为改进工作提供资源和支持,以及树立支持质量文化的行为和态度榜样。

全面质量管理 (TQM) 已在不同行业的各种组织中实施,其中包括:

Motorola:摩托罗拉于 20 世纪 80 年代实施全面质量管理,显著提高了产品质量和客户满意度。Xerox:施乐公司于 20 世纪 80 年代实施全面质量管理,显著提高了产品质量和客户满意度。IBM: IBM 已使用 TQM 来改进其产品和服务质量以及内部流程和员工参与度。

参考阅读

Match the Change Vehicle and Method to the Job (Quality Progress) Process improvement teams must understand the definitions of the methodology, tools and change vehicles available to them, because mismatches can be fatal to a quality improvement program.From Continuous Improvement to Continuous Innovation (Quality Management Journal) A close-up look at the concepts of continuous improvement, continuous innovation, discontinuous innovation, incrementalism, exploitation and exploration.Continuous Improvement: Methods and Madness (World Conference on Quality and Improvement) Employee involvement, daily and evolutionary improvement, and focusing on product features are all characteristics of continuous improvement.Switching From Improvement to Innovation on the Fly (Quality Progress) This article proposes a methodology to break logjams in process improvement drives by switching, on the fly, from an improvement to an innovation mode.https://www.solvexia.com/blog/continuous-improvement-toolshttps://businessmap.io/blog/continuous-improvement-toolshttps://ccitracc.com/blog/continuous-improvement-tools/Case Studies//Process Improvement (PDF) Can artificial intelligence (AI) improve processes? Authors Sunil Kumar V. Kaushik and Georgios Zameptas believe it can.Case Studies//Enabling Transformation with Continuous Improvement (PDF) Sheila Shaffie and her team at ProcessArc, a customer experience architecture firm, explain why it is beneficial to use multiple, complementary methodologies in business transformation and continuous improvement.Case Studies//Continuous Improvement at Two Companies (PDF) Todd Schneider shares lessons learned from helping to integrate continuous improvement into the operations of two companies. Examples of improvement projects at his current employer, Serigraph, show how teams used Six Sigma to improve yield by more than 20%, which saved the company $40,000 in 10 months, and improve vendor material management, which now saves the company $192,000 per year.Case Studies//Electric Utility Deploys Powerful Approach for Continuous Improvement (PDF) The Information Technology and Business Integration (IT&BI) Business Unit at Southern California Edison launched a three-year plan to increase visibility, awareness, and focus on continuous improvement methods to better meet client needs.Books//Continuous Permanent ImprovementBooks//Modular Kaizen: Continuous and Breakthrough ImprovementBooks//The Quality ToolboxBooks//The ASQ Quality Improvement Pocket Guide

转发本文免费获得《Software Comparison Matrix》模板更多内容参考下一期

|

|